Was Endstufen Topologien alleine nicht leisten können

Hocheffiziente Maschinenkonzepte für Turbo Blower oder in der Zerspanung mit CNC-Spindeln – möglich machen es neue Drive Controller und Filterkonzepte für Hochfrequenzanwendungen (HF). Ziel ist die Steigerung der Performance sowie Schutz der Motorwicklung bei Ausgangsfrequenzen bis zu 2.000 Hz.

„Für die industriellen High Speed-Anwendungen haben wir besonders leistungsfähige Drive Controller entwickelt, mit denen unsere Kunden alle gängigen Hochfrequenz-Spindeln und hochtourigen Motorentypen optimal betreiben können“, erklärt Fabian Fischer, Teamleiter Applikationsvertrieb. Die dazugehörige Motorfiltertechnik ist einen wesentlicher Teil des Antriebspakets. HF-Motordrosseln, -Eingangs-/-Ausgangs-Filter und Sinusfilter auf Basis neuester Kernmaterialien stellen den langlebigen Betrieb von CNC-Hauptspindeln oder hochtourigen Verdichterstufen sicher.

Vorteil: Motordrossel

Die beiden Hauptmerkmale beruhen auf dem Wicklungsschutz und der Stabilisierung des Thermohaushalts der HF-Motoren. „Bereits durch den Einsatz einer speziell abgestimmten HF-Motordrossel können sowohl die Höhe der Spannung in der Wicklung als auch die Spannungsanstiegsgeschwindigkeit (dU/dt) auf unter 500 V/µs reduziert werden“, so Fischer. „Beides sind entscheidende Kriterien für die Lebensdauer der Isolation.“ Hinzu kommt eine merkliche Reduzierung des Oberfrequenzspektrums und somit eine Verbesserung der Verlustleistungsbilanz im Motor.

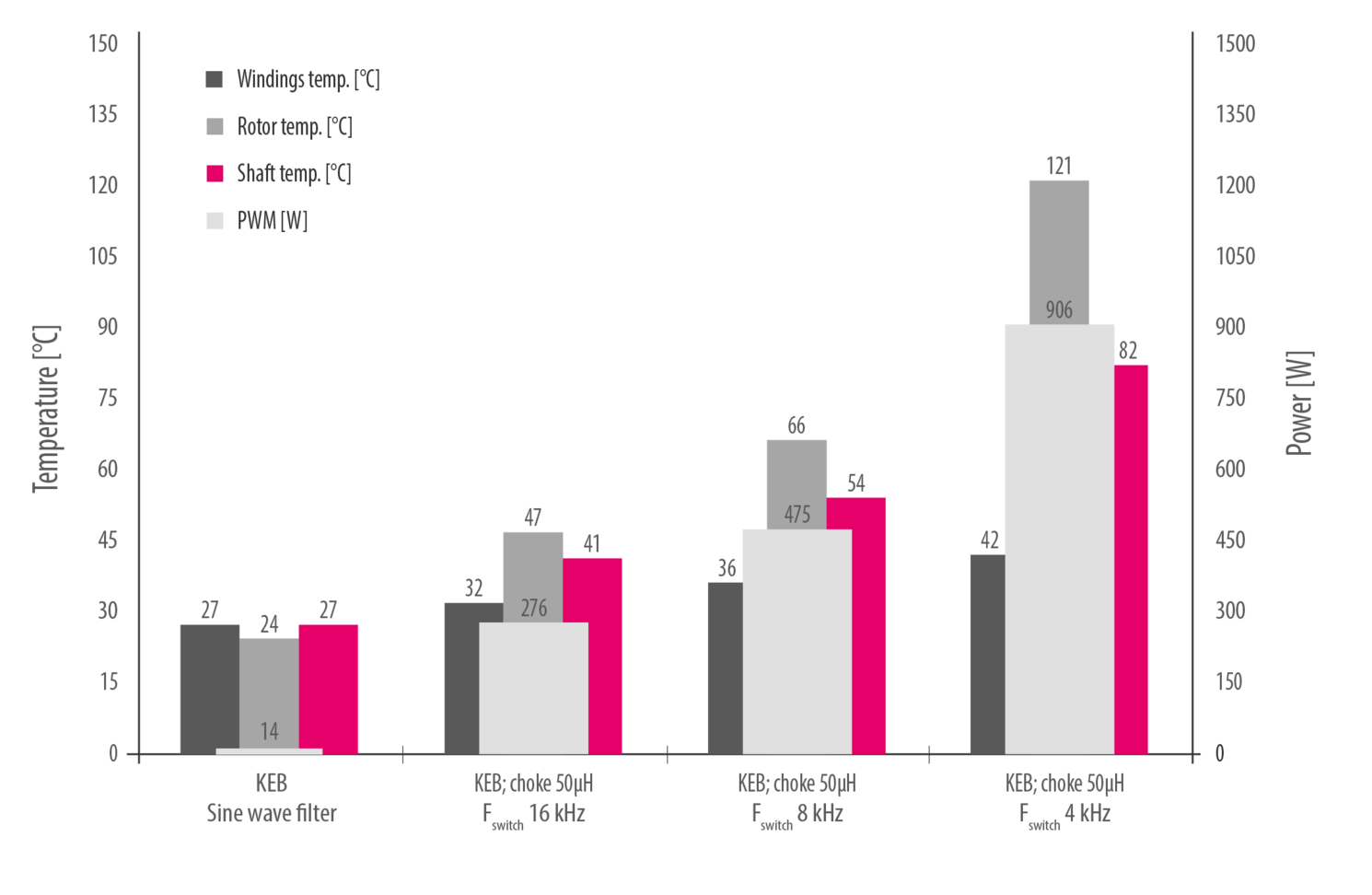

Vorteil: Sinusfilter

Für thermisch sehr empfindliche Systeme – wie luftgelagerte Spindeln oder die elektromagnetische Lagerung des Läufers bei Blower-Motoren – muss sowohl der Strom als auch die Phasenspannung auf die drehmomentbildende Grundfrequenz reduziert werden. Dies erfordert wiederum die Ergänzung eines Sinusfilters (Diagramm Vergleich – Schaltfrequenz und Filtertechnik).

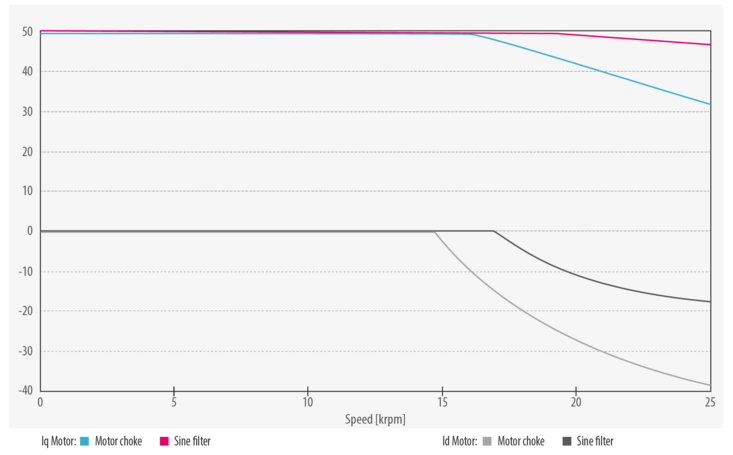

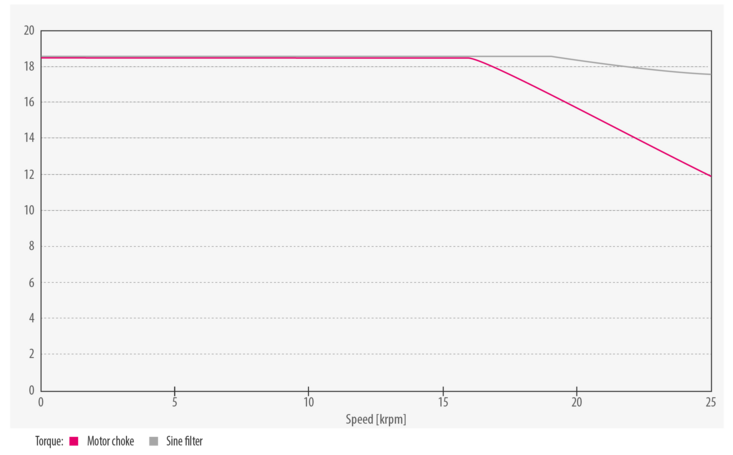

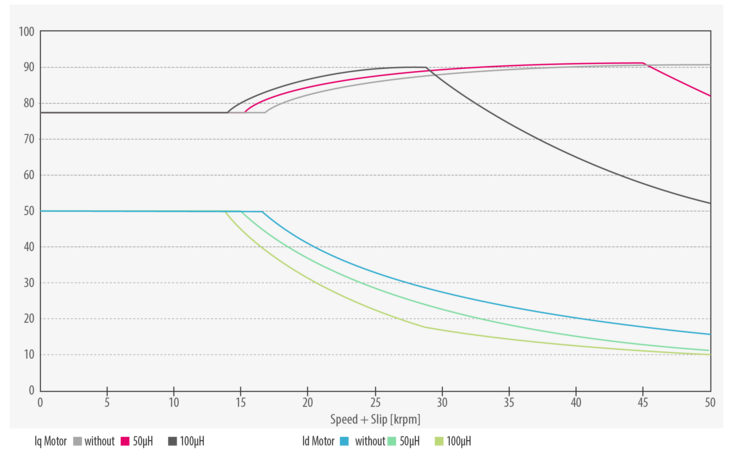

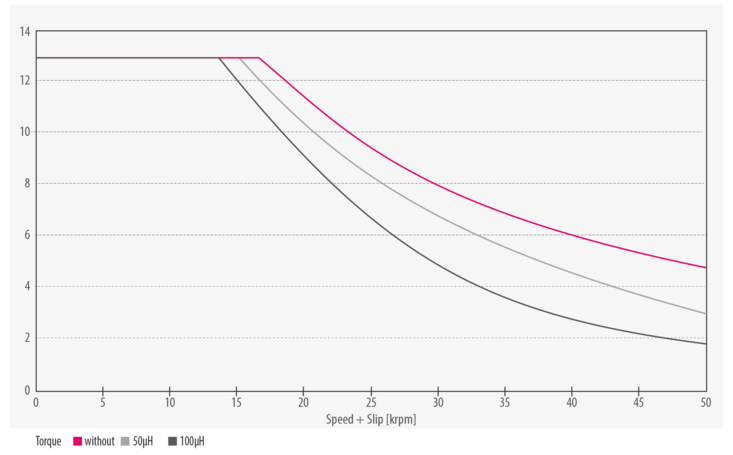

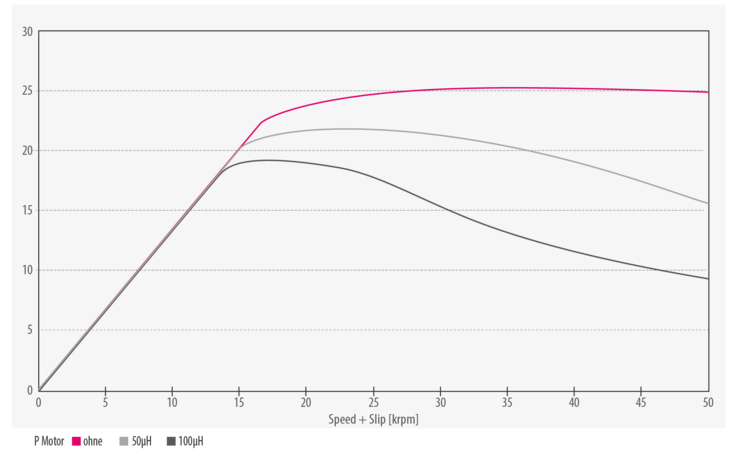

Durch den Einsatz einer Motorfilterung wird aufgrund der filtereigenen Induktivität die physikalische Eigenschaft und somit das Ersatzschaltbild des Motors gravierend verändert (Diagramm: Einfluss von Motordrosseln unterschiedlicher Induktivität aud Drehmoment und Leistung bei einer Asynchronmaschine). Fischer sagt: „Um die Komponenten im System so aufeinander abzustimmen, dass Regeldynamik, Drehmoment und Wellenleistung auf der Motorenseite nicht übermäßig reduziert werden, setzen wir an zwei Stellen an: Erstens durch eigene Filterentwicklung, -produktion und EMV Testumgebung und zweitens durch zusätzliche Reglerroutinen in den Drive Controllern.“

Asynchronmotor - ohne und mit verschiedenen Motordrosseln

Einfluss von Motordrosseln unterschiedlicher Induktivität auf Drehmoment und Leistung bei einer Asynchronmaschine

Einfluss von Motordrosseln unterschiedlicher Induktivität auf Drehmoment und Leistung bei einer Asynchronmaschine

Einfluss von Motordrosseln unterschiedlicher Induktivität auf Drehmoment und Leistung bei einer Asynchronmaschine

Resonanzfreier Betrieb

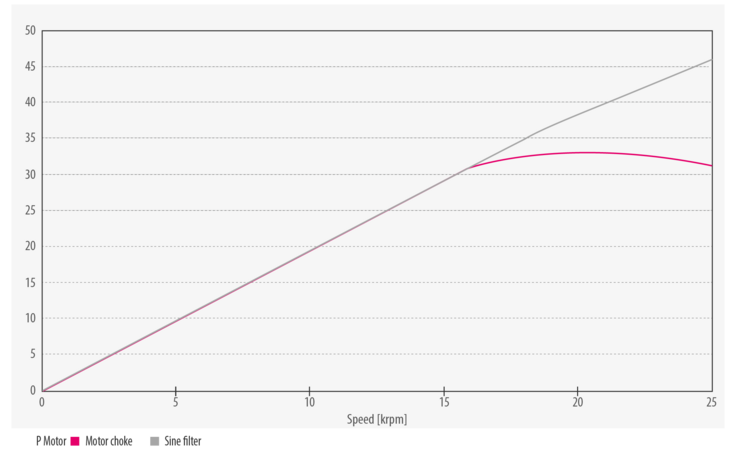

Für den korrekten Betrieb des Sinusfilters kann der Ausgangskreis auf die Eigenfrequenz geprüft und die filterinternen Komponenten auf einen resonanzfreien Betrieb dimensioniert werden. Bei Großserien ist die Abstimmung eines anwendungsspezifischen Sinusfilters auf den Arbeitspunkt der Kundenmaschine möglich. „Hierbei lässt sich die Verlustleistungsbilanz so optimieren, wie es mit keinem derzeit bekannten Modulationsverfahren und keiner der gängigen Endstufentopologien auf der Umrichterseite erreichbar wäre“, berichtet Fischer. Darüber hinaus kann das Ausgangsnetzwerk Motor/Sinusfilter so justiert werden, dass über eine Spannungsanhebung an den Motorklemmen die Verlustleistungsbilanz verbessert, respektive eine Steigerung der Leistung an der Motorwelle bewirkt wird (Diagramm: Leistungsoptimierung mit Sinusfilter an einer Synchronmaschine).

In den Drive Controllern COMBIVERT F6 und S6 sind Software-Bandsperrfilter implementiert, die für alle drehzahlgeregelten Betriebsarten, ob mit oder ohne Geber, eine resonanzfreie Modulation generieren.